热障涂层(TBCs)是先进航空发动机及燃气轮机高温部件的关键防护系统,其直面高温燃气的冲刷,起到降低金属构件表面温度的作用。有研究表明,由于热障涂层的应用,发动机初温可提高100℃以上。热障涂层-基体系统由于热不匹配和热生长氧化层(TGO)生长应力的作用导致涂层提前失效,进而使得涡轮叶片服役寿命缩短。因此,有必要对热障涂层的高温退化行为开展多因素影响规律研究,建立综合考虑几何特征与材料退化的寿命预测模型。

近日,中国科学院工程热物理研究所开展陶瓷层服役过程中断裂韧性、弹性模量/厚度、界面形貌(RMS粗糙度和迂曲度)的演化规律研究,分析了不同喷涂部位曲率、热载荷等因素对热障涂层服役寿命的影响,通过引入涂层剩余强度因子,构建综合几何特征与材料退化的寿命模型,显著提升热障涂层寿命预测精度。

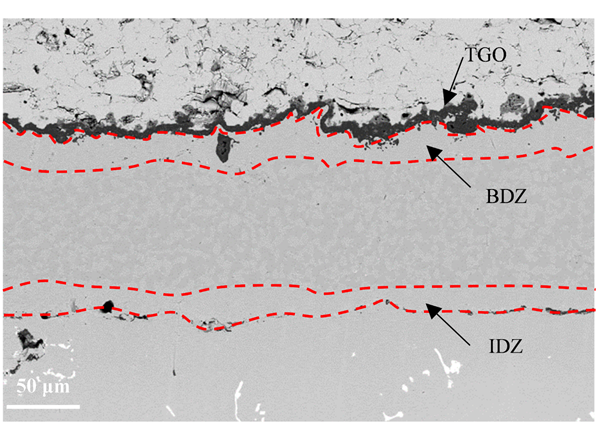

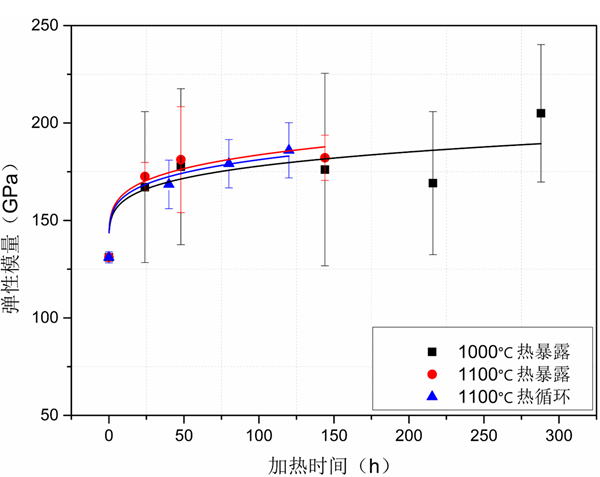

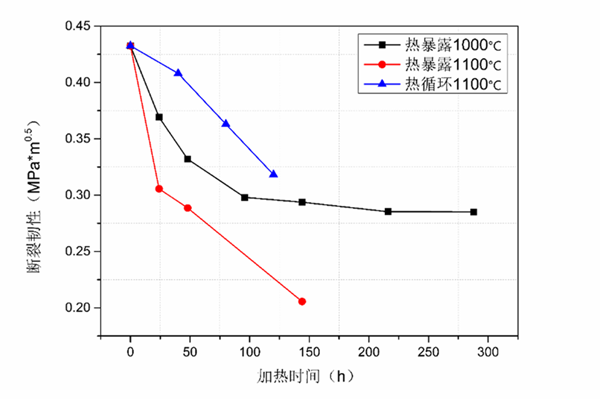

通过开展热暴露中断试验,发现圆管类试样失效模式为端部裂纹萌生,受到热应力和生长应力驱动向另一端扩展,最终形成纵向贯穿裂纹进而导致陶瓷层剥落。研究还表明,由于气膜孔应力集中的影响,裂纹扩展路径受到影响,逐渐向孔的部位偏转。TGO厚度、陶瓷层弹性模量、硬度及断裂韧性的演化规律表明,除断裂韧性外均表现为幂函数生长方式。而断裂韧性受到材料高温性能退化的影响,呈现出不断下降的趋势。TGO厚度在热暴露条件下对曲率不敏感,圆片试样的TGO厚度主要受温度影响。研究通过归纳涂层退化试验规律,结合数值仿真结果,构建了涂层剩余强度因子,并基于涂层剩余强度因子实现对于热障涂层更为准确的寿命预测。

该研究揭示了曲率与热暴露方式对热障涂层失效机制的协同作用,建立的寿命模型为复杂曲面部件(如涡轮叶片)的设计提供理论支撑。研究工作得到中国科学院国际合作项目的支持。

图1 热障涂层界面SEM图

图2 陶瓷层弹性模量随加热时间演化曲线

图3 陶瓷层断裂韧性随加热时间演化曲线