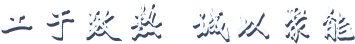

风力机的发展呈现大型化和集中化的趋势,目前新装机的陆上机组叶轮直径已经超过160m,这意味着叶片的叶尖速度也逐渐增大。风电叶片气动噪声与叶尖速度的五次方成正比,即便较小的叶尖速度提升也会造成噪声增加。同时,风电场选址越来越靠近居民区,给附近居民带来严重的噪声困扰。本研究将仿生前缘技术(图1)应用于风力机翼型,通过实验与数值模拟相结合的手段评估仿生前缘技术对风力机翼型气动噪声的影响,并通过涡量场变化规律分析其作用机理,旨在为降低风电叶片气动噪声技术提供理论支撑。

研究采用消音风洞(图2)分别对DU21原始风力机翼型与两款具有不同结构仿生前缘的风力机翼型(图1)进行气动噪声测试。根据图3实验结果可知,凹凸前缘方法能够有效地抑制风力机翼型气动噪声的产生,在α=6°、9°时,A24λ25翼型产生明显的低频噪声,高频噪声相对其他翼型较低;A6λ11翼型同样具有减弱高频噪声的作用,但是减弱效果没有A24λ25翼型显著,仿生翼型在α=12°时均产生明显的气动噪声,并且在α=12°时,凹凸前缘方法对减弱气动噪声具有负面的作用。

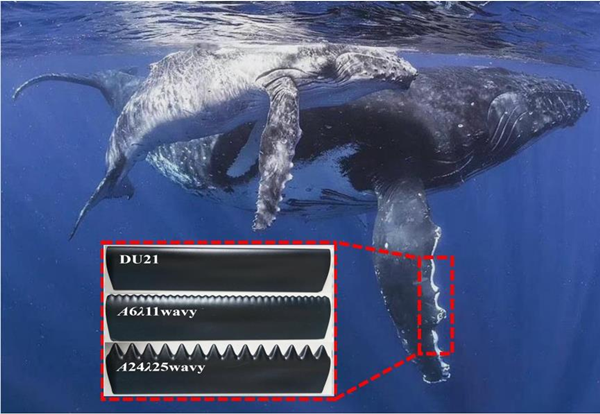

根据图4的计算结果可知,A24λ25翼型在α=6°和9°时,与A6λ11翼型情况相比,在尾缘处形成了许多明显的、强度更高的小尺度脱落涡,这使得A24λ25翼型产生明显的低频噪声。在α=12°时,A6λ11翼型和A24λ25翼型在尾缘产生的脱落涡的尺度大致相似,但A6λ11翼型产生的强度更高,这使得在失速过程中气动噪声更加明显。振幅和波长较大的凹凸前缘结构使翼型尾缘的脱落涡趋于分散,强度减弱。

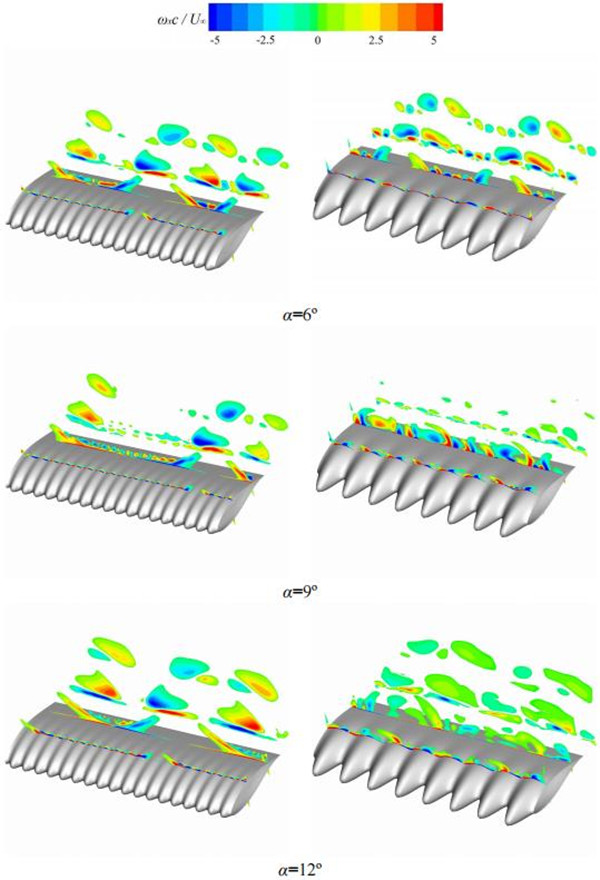

根据图5所示结果,对于DU21翼型,当脱落涡发展至x=0.7c附近时,强度达到峰值,之后,脱落涡继续沿流向方向发展移动,强度逐渐减弱。如图5(a)和(c)所示,对于原始翼型和A24λ25仿生翼型在α=6°的吸力面上形成周期性的高强度脱落涡,而A6λ11翼型产生的大尺度流向涡被分解为强度较低的小尺度周期性脱落涡,如图5(b)所示,有效地降低了大尺度脱落涡产生气动噪声的强度。

在常规运行工况下,风电叶片的入流攻角较小,凹凸前缘方法能够有效地减弱风力机翼型低攻角附近气动噪声的强度。因此,仿生前缘方法作为一种风电叶片流动控制方法,能够在常规运行条件下有助于减弱气动噪声的产生。本文研究有助于为凹凸前缘在风电叶片上的应用提供理论基础,为今后风力机翼型设计提供参考。

相关研究成果以中国科学院工程热物理研究所为第一单位发表在Ocean Engineering上(2023年影响因子/JCR分区:4.372/Q1),该研究得到国家自然科学基金(No. 52106280)和中国博士后科学基金(No. 2022M713158)的支持。

图1 仿生前缘流动分离控制方法

图2 仿生前缘风力机翼型气动噪声测试平台

图3 气动噪声功率谱密度函数

图4 不同流向位置处涡量场分布

图5 翼型尾缘处涡量变化规律